XỬ LÝ RÁC THẢI SINH HOẠT BẰNG CÔNG NGHỆ ĐỐT NESTRO

PHẦN I. CÔNG NGHỆ XỬ LÝ RÁC THẢI SINH HOẠT

- Giới thiệu chung

Trong hơn hai thập kỷ qua, Việt Nam đã đạt được những thành tựu lớn về phát triển kinh tế – xã hội. Tỷ lệ tăng trưởng kinh tế bình quân tăng khoảng 7,0%/năm. Tỷ lệ đô thị hóa diễn ra rất nhanh, đến năm 2010 là 33%(dự đoán đến năm 2020 sẽ là 45%) đã trở thành nhân tố tích cực đối với phát triển đất nước. Tuy nhiên, bên cạnh những lợi ích về kinh tế – xã hội, đô thị hóa quá nhanh đã tạo ra sức ép về nhiều mặt, dẫn đến suy giảm chất lượng môi trường và đe dọa phát triển bền vững. Lượng rác thải sinh hoạt (RTSH) tại các đô thị ở nước ta đang có xu thế phát sinh ngày càng tăng, tính trung bình mỗi năm tăng khoảng 10%. Không như ở các nước phát triển, ở Việt Nam, rác thải sinh hoạt không được phân loại ngay tại nguồn thải, do đó thành phần rác thải sinh hoạt nước ta rất phức tạp, không chỉ chứa các thành phần rác thải sinh hoạt thông thường mà còn chứa nhiều thành phần khác như: pin hết hạn sử dụng, các loại sơn, hóa chất,… Theo số liệu của Trung tâm Nghiên cứu và Quy hoạch Môi trường Đô thị-Nông thôn, Bộ Xây dựng, năm 2008 lượng rác thải sinh hoạt phát sinh tại các đô thị trong cả nước lên tới hơn 35.100 tấn /ngày, ở khu vực nông thôn là 24.900 tấn/ngày, dự đoán trong giai đoạn 2011-2015 nhu cầu xử lý rác thải sinh hoạt của cả nước vào khoảng 82.000 tấn/ngày, tỷ lệ thu gom, xử lý trung bình đạt khoảng 83%, tỷ lệ thu hồi các thành phần có khả năng tái chế và sử dụng chỉ đạt khoảng 20 – 25%.

Cho đến thời điểm hiện nay, phần lớn rác thải sinh hoạt ở các địa phương được xử lý bằng phương pháp chôn lấp, hiện tại mỗi đô thị từ loại IV trở lên đều có ít nhất một bãi chôn lấp nhưng có tới hơn 80% bãi chôn lấp không hợp vệ sinh. Các bãi chôn lấp đã tồn tại đang ở trong tình trạng quá tải có nguy cơ trở thành các ổ dịch bệnh. Ở hầu hết các xã, huyện trên địa bàn cả nước xuất hiện các bải rác thải tự phát gây ô nhiễm môi trường trầm trọng, ảnh hưởng lớn tới sức khỏe của cộng đồng và an sinh xã hội.

Ngoài ra phương pháp chôn lấp đòi hỏi phải tốn nhiều diện tích đất, không có khả năng thu hồi, tái chế sử dụng lại nguồn nguyên liệu từ rác thải và còn phải tốn rất nhiều chi phí cho việc xử lý nước rỉ ra từ rác…

Vì vậy phương pháp chôn lấp không còn phù hợp với hoàn cảnh hiện tại, vấn đề bức thiết được đặt ra là phải cần phải tìm tòi và đưa vào áp dụng những giải pháp công nghệ mới, có thể xử lý triệt để rác thải sinh hoạt, trung hòa được hai mâu thuẫn cơ cản trong vấn đề bảo vệ môi trường : xử lý với kinh phí nhỏ nhất nhưng lại thu được kết quả cao nhất.

Công nghệ đốt rác được xem là một trong những công nghệ ưu việt, đã và đang được áp dụng rông rãi ở nhiều nước trên thế giới, ví dụ tỷ lệ rác thải sinh hoạt được xư lý bằng công nhệ đốt ở Thụy Sĩ là 80,0%, ở Nhật Bản là 73,0% và Đan Mạch là 70,0%.

Bảng 1: Thành phần rác thải sinh hoạt TP Hà Nội

| STT

| Thành phần cơ bản

| Tỷ lệ

|

| 1 | Hữu cơ | 43,6 – 50,8 |

| 2 | Nhựa | 2,8 – 4,8 |

| 3 | Giấy, catton | 4,4 – 6,8 |

| 4 | Kim loại | 0,8 – 2,0 |

| 5 | Thủy tinh | 2,0 – 4,4 |

| 6 | Chất trơ | 10,8 – 19,2 |

| 7 | Cao su, vải, da | 2,4 – 8,0 |

| 8 | Khác | 3,6 – 7,6 |

| 9 | Túi nylon | 10,4 – 11,2 |

| Tổng (%) | 100 | |

| Độ ẩm | 39,39 – 77,92 | |

| Tỷ trọng tấn/m3 | 0,42-0,45 | |

/Nguồn:Thành phần rác thải sinh hoạt T.P Hà Nội năm 2010/

Sau năm 1945, CHLB Đức bước vào giai đọan phục hồi lại nền kinh tế. Hơn một nửa năng lực công nghiệp của nước Đức đã bị phá huỷ sau chiến tranh thế giới thứ hai. Ở Đông Đức, kinh tế phát triển rất chậm chạp. Còn Tây Đức đã trải qua giai đoạn phát triển kinh tế thần kỳ trong những năm 1950. Kết quả là nền kinh tế Tây Đức bước vào thời ổn định, nạn thất nghiệp được thanh toán vào năm 1959. Vào cuối thập niên 1950, sản xuất công nghiệp tăng 130%. Cơ sở hạ tầng được phục hồi và cuộc chiến Triều Tiên những năm 1950 đã làm gia tăng nhu cầu đối với các hàng hóa của Đức, kéo theo sự hình thành của một loạt các ngành công nghiệp và dịch vụ mới. Đồng hành với sự tăng trưởng kinh tế vượt bậc này là sự phát sinh của hàng loại những vấn đề nghiêm trọng như: ô nhiễm môi trường nước, môi trường không khí, môi trường đất, ô nhiễm tiếng ồn v.v.. ảnh hưởng rất lớn tới đời sống của người dân và là một trong những nguyên nhân kìm hãm sự phát triển lâu dài và bền vững của nền kinh tế Đức. Đứng trước nhu cầu bức đó hàng loạt các công ty hoạt động trong lĩnh vực môi trường được ra đời. Sau nhiều thập kỷ hình thành và phát triển, nhiều công ty đã trở thành những tập đoàn tầm cỡ thế giới, góp phần đưa CHLB Đức trở thành một trong những cường quốc trong lĩnh vực công nghệ bảo vệ môi trường.

Công ty Nestro Lufttechnik GmbH được thành lập năm 1977 tại thành phố Bad König, sau gần 40 năm phát triển, Nestro đã trở thành một trong những chuyên gia hàng đầu trong lĩnh vực lọc khí thải, công nghệ sản xuất năng lượng tái tạo và công nghệ lò đốt rác thải sinh hoạt. Hiện nay Nestro Lufttechnik đã có nhà máy ở nhiều nước như Balan, C.H Áo, Rumani, Hungary, Ukraine và sản phẩm của công ty đã có mặt ở nhiều nước trên thế giới.

1.3. Công nghệ đốt

Về cơ bản có thể chia các loại lò đốt vào các nhóm theo hai tiêu chí khác nhau.

Theo cấu tạo có thể chia lò đốt thành các nhóm:

- Lò thùng quay;

- Lò đáy cố định;

- Lò ghi thanh di động;

- Lò tầng sôi.

Theo loại rác được đốt có thể chia lò đốt thành các nhóm:

- Lò đốt rác thải y tế;

- Lò đốt rác thải nguy hại;

- Lò đốt rác thải công nghiệp;

- Lò đốt rác thải sinh hoạt.

Những năm trở lại đây ở nước ta đã có xu hướng lắp đặt và đưa vào sử dụng lò đốt rác thải, nhưng do suất đầu tư lớn và chi phí vận hành cao nên mới chỉ giới hạn trong lĩnh vực đốt rác thải y tế và rác thải công nghiệp.

Trong bảng 1 là thành phần rác thải đô thị đặc trưng của nước ta, theo đó có thể thấy thành phần rác thải hữu cơ và các chất có thể cháy được khác chiếm khoảng 64,0-82,0%. Nếu công nghệ đốt rác được nghiên cứu, ứng dụng vào điều kiện của nước ta, rác thải sinh hoạt sẽ được xử lý triệt để, không gây ô nhiễm cục bộ và ô nhiễm thứ cấp, giảm thiểu tối đa tác động tiêu cực của rác thải tới môi trường, giảm thiểu tối đa diện tích đất cần thiết cho việc chôn lấp rác thải sinh hoạt.

Với mong muốn góp phần vào việc giải quyết vấn đề xử lý rác thải sinh hoạt và sự nghiệp bảo vệ môi trường của đất nước, Công ty cổ phần Tiến bộ Quốc tế đã hợp tác với hãng NESTRO LUFTTECHNIK GmbH để đưa ra giải pháp công nghệ phù hợp với điều kiện kinh tế, xã hội, điều kiện tự nhiên và đặc thù của rác thải sinh hoạt Việt Nam (thành phần phức tạp, độ ẩm cao). Vì vậy lò đốt NESTRO phù hợp với hoàn cảnh, điều kiện của nước ta cần sớm được nghiên cứu, đánh giá để đưa vào sử dụng.

Lò đốt của hãng NESTRO được chế tạo theo nguyên tắc BAT( Best Available Technology), sử dụng những công nghệ tiên tiến nhất hiện có, đảm bảo được các tính năng tiết kiệm nhiên liệu, điện năng và hiệu suất xử lý cao. Các thông số kỹ thuật của lò đốt NESTRO đều đạt các tiêu chuẩn hiện hành của Liên minh châu Âu về lò đốt rác thải sinh hoạt. Sản phẩm lò đốt của NESTRO đã và đang được áp dụng ở nhiều nước trong khu vực châu Âu như CHLB Đức, Nga, Thụy Điển, CH Pháp, Tây Ban Nha, CH Áo, CH Czech, CH Ba Lan, Hungary, Ukraine…và mong muốn có mặt tại Việt Nam thông qua sự phân phối của Công ty Cổ phần Tiến bộ Quốc tế (Advanced International Joint Stock Company – AIC).

PHẦN II. THUYẾT MINH CÔNG NGHỆ LÒ ĐỐT NESTRO

- Các chủng loại lò

Lò đốt của hãng NESTRO là lò đốt nhiệt phân hai buồng công nghệ cao, đặt đứng, được sử dụng đốt rác thải sinh hoạt.

Các loại lò và công suất đốt

- HKRSA-FSK 1300 : Công suất đốt ~ 1.250 kg/h ~ 30,0t/ ngày*

- HRKSA-FSK 2000 : Công suất đốt ~ 2.500 kg/h ~ 60,0t/ ngày*

- HRKSA-FSK 3500 : Công suất đốt ~ 3.330 kg/h ~ 80,0t/ngày*

/* Công suất đốt có thể thay đổi tùy thuộc thực tế sử dụng, thành phần và độ ẩm của rác thải./

Lò NESTRO- HKRSA-FSK có thể hoạt động liên tục 24 h/ngày.

Công nghệ xử lý áp dụng trong lò đốt NESTRO được thực hiện theo nguyên lý nhiệt phân ở nhiệt độ cao nhằm phân hủy hoàn toàn các chất thải nguy hại.

Quá trình xử lý bao gồm 03 giai đoạn.

- Giai đoạn 1: Phương pháp nhiệt phân: đốt phân huỷ rác ở nhiệt độ cao.

- Giai đoạn 2: Hệ thống xử lý khói thải bằng cyclon siêu tốc và thiết bị lọc khói thải .

- Giai đoạn 3: Xử lý tro bụi đúng quy trình.

Quá trình nhiệt phân được tiến hành trong buồng đốt sơ cấp của lò nhằm chuyển các thành phần ở thể rắn và thể lỏng của rác thải thành thể khí (HCl, CO, H2…) nhờ nhiệt cung cấp từ luồng khí nóng được tạo ra bởi hệ thống 04 đầu đốt điện sơ cấp và nhiệt trị của rác. Quá trình nhiệt phân được thực hiện ở nhiệt độ từ 800 – 1.000oC.

Sau đó khí nhiệt phân chuyển động lên buồng đốt thứ cấp dưới tác động của áp suất âm. Tại đây, nhiệt độ lên đến 1.100 – 1.200oC nhờ nhiệt cung cấp từ đầu đốt (BURNER) thứ cấp (đầu đốt dùng dầu diesel) và lượng không khí cấp bổ sung, những chất cháy ở thể khí từ buồng sơ cấp lên, kể cả các chất ô nhiễm hữu cơ mạch vòng như đioxin/ furan.

Lò đốt của hãng NESTRO thỏa mãn 04 yếu tố cần thiết cho sự đốt cháy hoàn toàn, đó là:

- Ôxy

Việc cấp ôxy cho quá trình đốt được thực hiện thông qua 04 quạt thổi gió cao áp từ phía dưới lò lên buồng đốt sơ cấp, đảm bảo cung cấp ổn định lượng ôxy cần thiết và cường độ xáo trộn rối để đốt cháy hoàn toàn các khí thải trong thành phần khí nhiệt phân, chủ yếu là HCl, CO và H2 thành CO2 và H2O.

- Nhiệt độ trong buồng đốt

Nhiệt độ đốt đạt giá trị cao từ 800- 1.200oC có tác dụng bẻ gãy các liên kết hữu cơ mạch vòng đặc biệt là đioxin/furan, PAH (Polycyclic aromatic hydrocarbons ) và làm cho phản ứng oxy hóa xảy ra nhanh, mãnh liệt để chuyển hóa chúng hoàn toàn thành CO2 và H2O

- Thời gian lưu khói

Thời gian lưu khói ở trong vùng đốt thứ cấp có nhiệt độ 1.100-1.200oC được duy trì trên 4,0 s, đủ để phản ứng ôxy hóa đioxin/furan xảy ra triệt để, đốt cháy hoàn toàn các thành phần khí nhiệt phân trong buồng đốt thứ cấp.

- Xử lý khói thải

Quá trình xử lý các khí thải như SO2, NOx, HCl, HF… xuất hiện do thành phần rác và nhiên liệu đưa vào được thực hiện qua hệ thống xử lý khói thải được thiết kế đặc biệt phù hợp có sử dụng phương pháp phản ứng hóa học. Khói thải ra môi trường đạt QCVN 30:2010/BTNMT – Quy chuẩn kỹ thuật Quốc gia về khí thải lò đốt chất thải công nghiệp.

- Quy trình xử lý rác thải sinh hoạt

- Rác thải sinh hoạt đã được phân loại sơ bộ, loại ra các thành phần có thể tái chế như chất dẻo, nylon, kim loại và các chất trơ không cháy được. Phần còn lại chủ yếu là chất hữu cơ và các thành phần có thể cháy được như vải, da, giấy, carton…, được cắt nhỏ và đưa vào lò đốt bằng vít tải tự động.

- Rác thải sinh hoạt được đưa vào lò đốt bằng cửa đặc biệt có tác dụng giữ nhiệt độ trong lò luôn ổn định trong khoảng từ 800 – 1.000o

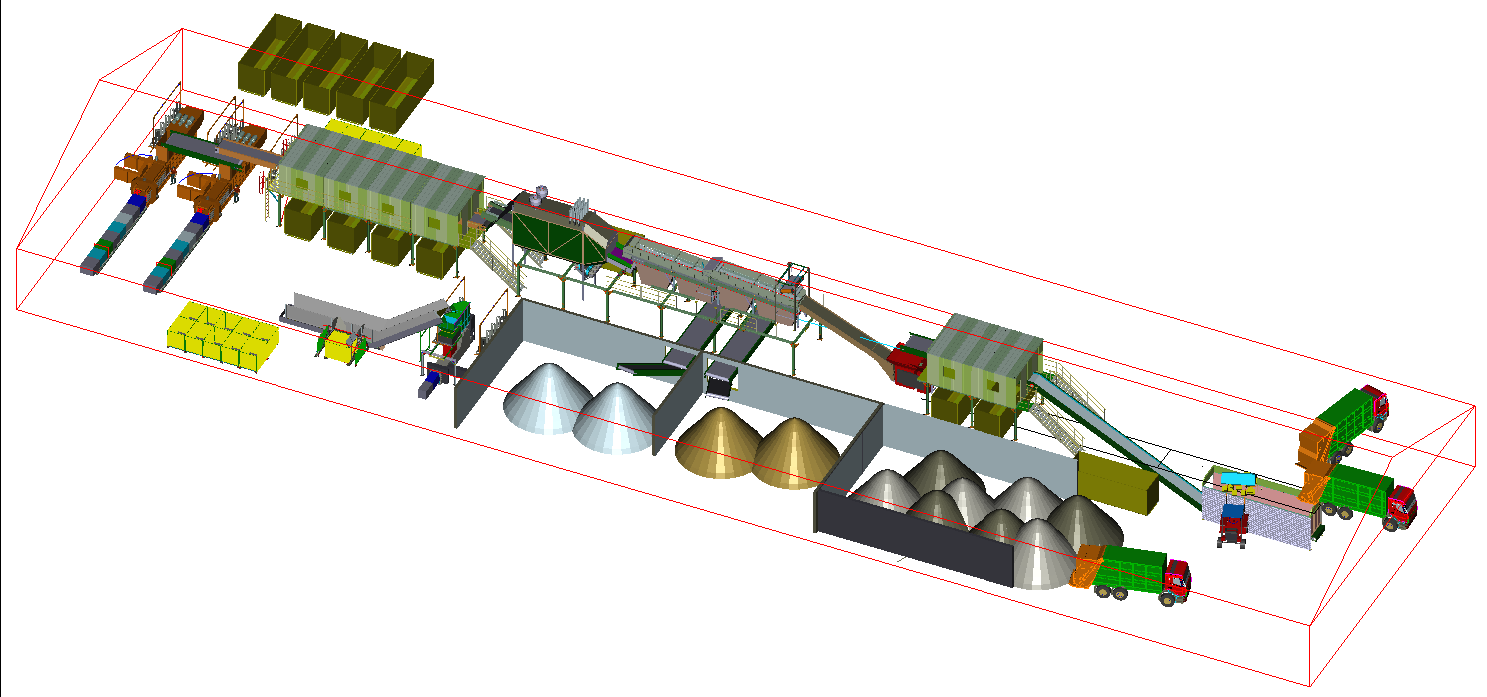

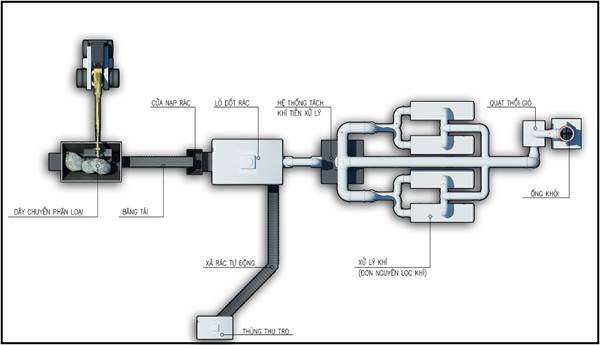

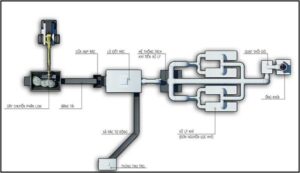

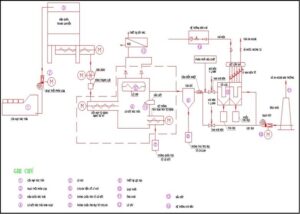

Hình 1: Mặt bằng của dây chuyền công nghệ

- Vít tải rác vào buồng đốt được làm bằng thép không rỉ cường độ cao đặc biệt có độ bền cao.

- Cửa lò đốt được điều khiển đóng, mở tự động luôn đảm bảo an toàn cho người thao tác.

- Hệ thống 04 đầu đốt điện HTH (High Temperature Heater) bằng sứ với hiệu quả hoạt động cao, tạo ra dòng không khí nóng > 1.0000 C và nhiệt độ tại ghi thanh thứ nhất đạt hơn 4000 Sau khoảng 01-02 phút, rác bắt đầu cháy và luợng oxi có trong buồng đốt bị tiêu thụ. Khi lượng oxi giảm xuống giá trị nhất định, sensor sẽ thông báo cho hệ thống điều khiển tự động để tắt hệ thống đầu đốt điện. Bắt đầu từ thời điểm đó, buồng đốt vận hành tự động. Vì rác được chuyển động theo chiều rộng của buồng đốt bằng hệ thống ghi thanh di động nên cả loại rác có độ ẩm cao cũng được sấy khô trước khi đốt.

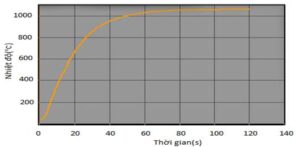

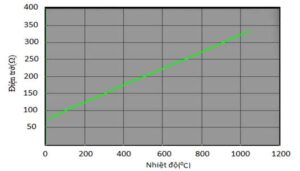

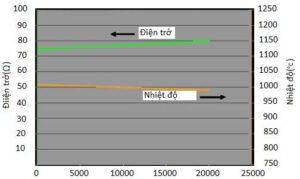

- Đầu đốt điện hoạt động theo công nghệ đặc biệt, thời gian hoạt động của đầu đốt điện trong mỗi chu kỳ đốt kéo dài khoảng 60,0-90,0s. Tiêu thụ điện năng chỉ bằng 10% so với các thiết bị có tác dụng tương tự, vào khoảng 120-200W. Đầu đốt có thể liên tục tạo ra dòng không khí nóng trên 1.0000C sau 50s (hình 3), trong một số trường hợp có thể đạt tới 1.2000C trong một thời gian ngắn. Do được chế tạo bằng vật liệu bền và công nghệ hiện đại nên tuổi thọ của đầu đốt rất cao.

Hình 2: Sự phụ thuộc của nhiệt độ dòng khí nóng vào thời gian hoạt động của đầu đốt sơ cấp

Hình 3: Sự phụ thuộc của điện trở đầu đốt sơ cấp vào nhiệt độ

Hình 4: Sự phụ thuộc của điện trở đầu đốt sơ cấp và nhiệt độ dòng khí nóng vào số chu kỳ hoạt động của đầu đốt

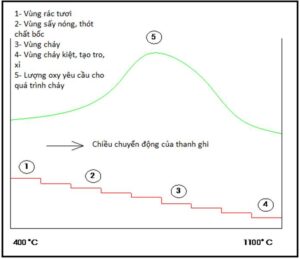

- Rác sau đó di chuyển tự động qua nhiều dàn ghi thanh, nhiệt độ tăng dần theo chiều chuyển động của rác và lên đến 1.1000 Quá trình này được điều khiển hoàn toàn tự động qua sensor. Dàn ghi thanh thứ nhất chuyển động và chuyển rác sang dàn ghi thanh tiếp theo, tốc độ vận chuyển của các dàn ghi thanh phụ thuộc vào nhiệt độ trong buồng đốt sơ cấp. và được điều khiển bởi bộ điều khiển logic lập trình được (Programmable Logic Controller – PLC) loại Siemens Simatic S5 hoặc S7.

- Tại khu vực sát dưới nồi hơi (vùng đốt thứ cấp), nhiệt độ có thể lên đến 1.2000 Trong trường hợp nhiệt độ cần thiết không đạt được, đầu đốt (burner) thứ cấp sẽ tự động bật, cung cấp nhiệt bổ sung để đạt được nhiệt độ 1.2000 C (người vận hành có thể cài đặt trước), được điều khiển riêng biệt qua PLC.

Hình 5: Sơ dồ dây chuyền công nghệ

- Tại khu vực lưu nhiệt phía dưới nồi hơi, thời gian lưu nhiệt >=4,0 s được đảm bảo. Khói thải đi qua hệ thống trao đổi nhiệt, ra khỏi lò đốt và đi sang phần xử lý khói thải.

- Trong buồng đốt, hệ thống vận chuyển rác theo chiều rộng của buồng được tạo thành bậc thang. Hệ thống này được thiết kế bằng ghi thanh di động làm từ hợp kim đặc biệt, đảm bảo độ bền trong môi trường nhiệt độ cao và hoạt động liên tục. Dàn ghi thanh di động vận chuyển rác trong không gian buồng đốt, giúp cho quá trình cháy diễn ra hoàn toàn. Số lượng ghi thanh phụ thuộc vào công suất đốt của lò. Ví dụ, lò đốt HKRSA-FSK 3500 với công suất 3,5 MW có 09 ghi thanh.

Hình 6: Dàn ghi thanh

- Không khí được đầu đốt điện có cấu tạo vỏ ngoài bằng loại sứ đặc biệt sấy nóng, khi không khí đi vào buồng đốt sơ cấp có nhiệt độ khoảng 1.0000C, luồng không khí nóng này được phân bố đều trong không gian của buồng đốt sơ cấp, nhiệt độ tăng dần theo chiều chuyển động của rác trong buồng đốt sơ cấp, vì vậy đảm bảo quá trình đốt hiệu quả, rác thải sau khi đi hết chiều rộng của buồng đốt được đốt cháy hoàn toàn.

Hình 7: Chiều chuyển động của ghi thanh và các vùng của chu kỳ cháy

- Do nhiệt độ của buồng đốt sơ cấp có thể đạt đến 1.0000C nên không gian của buồng đốt này được chuyển tiếp tự nhiên không cần vách ngăn sang vùng không gian đốt thứ cấp – nơi được đốt bổ sung bằng đầu đốt thứ cấp dùng dầu diesel để đảm bảo nhiệt độ lên đến 1.2000C

- Bộ phận cung cấp không khí: mỗi lò đốt được trang bị 06 quạt gió, trong đó có 04 quạt được lắp cho vùng đốt sơ cấp và 02 quạt được lắp cho vùng đốt thứ cấp. Bốn quạt cấp không khí cho buồng đốt sơ cấp được điều khiển bằng thiết bị biến tần kết nối trực tiếp với hệ thống điều khiển tự động

Hình 8: Cửa lò đốt NESTRO-HKRSA-FSK

thông minh và các can (sensor) đo nhiệt độ lắp đặt tại buồng đốt sơ cấp. Quạt gió có chức năng thổi không khí từ bên ngoài vào trong buồng đốt theo chiều từ phía dưới lên, nâng cao hiệu suất buồng đốt. Điều này cho phép kiểm soát nhiệt độ trong khu vực từng ghi thanh bằng cách điều khiển dòng không khí đi vào. Dòng không khí đi vào buồng đốt được điều khiển bằng van từ.

- 02 chiếc quạt gió còn lại được lắp dưới khu vực nồi hơi, đảm bảo không khí được di chuyển lên khu vực buồng đốt thứ cấp.

- Hệ thống quạt khói và ống khói tạo ra áp suất âm trong buồng đốt vừa đủ để ngọn lửa và nhiệt không bị trào ra ngoài khi nạp rác đồng thời tạo khả năng hút cho thiết bị khử bụi kiểu túi vải hoạt động cũng như thải khói ra ngoài môi trường. Điều này cho phép nạp rác ngay cả khi lò đang vận hành, nâng cao công suất đốt, giảm chi phí xử lý.

- Hệ thống rãnh phụ trong khu vực đốt thứ cấp tạo thành khu lưu nhiệt, đảm bảo thời gian lưu khói cháy tại buồng đốt thứ cấp >=4,0 s.

Hình 9: Sơ đồ hoạt động lò NESTRO

- Khói thải trong vùng đốt thứ cấp cung cấp nhiệt cho nồi hơi, khi đi ra khỏi vùng này nhiệt độ của khói thải giảm xuống 140-1700 Thời gian nhiệt độ của khói thải giảm từ 1.2000C xuống 140-1700C rất ngắn, đảm bảo ngăn ngừa hoàn toàn sự tái tạo của lượng đioxin/furan và các khí độc khác đã bị phân huỷ trước đó.

- Tường phía trong của lò đốt được làm từ loại khoáng chất đặc biệt, có khả năng chịu nhiệt đặc biệt cao, lâu dài. Được kết hợp với vỏ ngoài bằng thép, vỏ lò có thể chịu được nhiệt độ 1.6500C trong quá trình hoạt động.

- Rác thải sau xử lý được tro hóa hoàn toàn, trong quá trình đốt không cần đảo, nên hạn chế được tro bay.

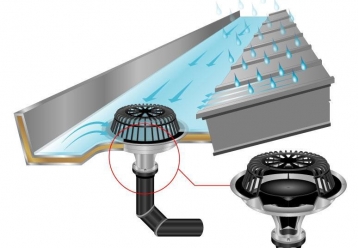

- Lượng tro bay sau khi đốt sẽ được thu gom toàn bộ bằng hệ thống gom tro cyclone, bảo đảm không bụi, không khói đen.

- Hệ thống điều khiển hiện đại, dễ thao tác: bao gồm các hệ thống đóng cắt cách ly, bảo vệ quá áp, cảnh báo, ngắt tự động khi có sự cố, điều khiển tự động, hẹn giờ

- Hệ thống đầu đốt điện ở buồng đốt sơ cấp và đầu đốt (burner) dầu ở buồng đốt thứ cấp được điều khiển bằng can nhiệt (sensor) thông qua PLC. Nhiệt độ ngọn lửa trong đầu đốt thứ cấp được cài đặt theo chế độ đăc biệt. Nhiên liệu dùng cho đầu đốt là dầu diesel (DO) hoặc khí gas.

2.2.2. Hệ thống xử lý khói thải: Nguyên lý hoạt động của hệ thống xử lý được mô tả trong hình 13

- Ca(OH)2 ở dạng bột khô (hoặc các hóa chất có tính chất tương tự) được trộn đều và sau đó được đưa vào bộ phận phân phối định lượng (1) hoạt động bằng vít tải. Thiết bị này được điều khiển bằng sensor thông qua PLC.

- Hóa chất được bộ phận phân phối định lượng đưa vào kết hợp với khói thải (2) gây ra các phản ứng hóa học. Các phản ứng này có tác dụng biến đổi một số khí độc hại thành các hợp chất khác ít độc. Sau đó dòng khói này chuyển động với tốc độ lớn theo chiều mũi tên trên hình 13 và sau đó đi qua hệ thống túi lọc (3). Cấu tạo của các túi lọc chỉ cho phép khói sạch và một lượng bụi có kích thước rất nhỏ đi qua, bụi và các thành phần khác không lọt qua và sẽ và đọng lại trên bề mặt túi lọc tạo lên một lớp bụi goi là “bánh lọc” và thường có độ dầy 3,0-5,0mm.

Hình 10: Sơ đồ nguyên lý hoạt động của hệ thống xử lý khói thải

Khi tiếp xúc Ca(OH)2 với khói thải, các phản ứng sau đây sẽ xảy ra:

2HF+Ca(OH)2→CaF2+2H2O

2HCl+ Ca(OH)2→CaCl2+2H2O

CO2+ Ca(OH)2→CaCO3+H2O

SO2+Ca(OH)2→CaSO3+H2O

- Khói thải sau khi lọt qua lớp bánh lọc (4) vào các túi và được đẩy qua ống khói do chênh lệch áp suất tạo nên bởi quạt khói. Khói thải tại đầu ra của ống khói có nhiệt độ dao động từ 140 – 170 0

- Vỏ hệ thống lọc khói được làm bằng bông đá (rockwoll) dày 50,0 mm. Đây là một loại vật liệu cách nhiệt đặc biệt có hệ số truyền nhiệt λ=0,04W.m-1.K-1 (Để tiện so sánh- lớp bông đá dày 50,0 mm có khả năng cách nhiệt như một lớp bê tông cốt thép dày 1.750,0 mm)

- Công đoạn cấp hóa chất định lượng và làm sạch bề mặt túi lọc được thực hiện bởi hệ thống kiểm soát áp suất chênh lệch được điều khiển bằng PLC. Khi áp suất chênh lệch vượt quá giới hạn cho phép (được cài đặt trước), không khí nén được hút vào hệ thống lọc khí qua ống Venturi trong thời gian 10-20ms với vận tốc lớn có tác dụng mở các đầu cấp của thiết bị phân phối định lượng đưa lượng hóa chất mới vào trộn với khói thải.

- Những thông số kỹ thuật cơ bản của lò đốt rác thải sinh hoạt NESTRO

Lò đốt NESTRO – HKRSA – FSK được sản suất theo những công nghệ tiên tiến nhất, đáp ứng được những tiêu chuẩn hiện hành hết sức khắt khe của châu Âu về lò đốt rác thải sinh hoạt:

- DIN EN ISO 12100 2004-04 : Safety of machinery – Basic concepts, general principles for design – Part 1: Basic terminology, methodology.

· DIN EN ISO 13849-1:2008 : Safety of machinery – Safety-related parts of control systems – Part 1: General principles for design.

· DIN EN ISO 13850:2008 : Safety of machinery – Emergency stop – Principles for design.

- DIN EN ISO 13857:2008: Safety distances to prevent hazard zones being reached by upper and lower limbs.

- DIN EN 60204-1 2006-06: Safety of machinery. Electrical equipment of machines. General requirements.

- DIN EN 60439-1:2009-05: Low-voltage switchgear and controlgear assemblies.

- DIN EN 303-5:2010 : Central-Heating boilers – Part 5: Heating boilers for solid fuels, hand and automatically stoked, nominal heat output of up to 500 kW – Terminology, requirements, testing and marking.

· EN 60335-1:2007: Household and similar electrical appliances – Safety. General requirements.

- EN 61000-6-2:2005 : Electromagnetic compatibility (EMC). Generic standards. Immunity for industrial environments.

· EN 547-1:1996+A1:2008 : Safety of machinery. Human body measurements. Principles for determining the dimensions required for openings for whole body access into machinery.

- EN 563 : Safety of machinery. Temperatures of touchable surfaces. Ergonomics data to establish temperature limit values for hot surfaces.

- EN 1037:1995+A1:2008 : Safety of machinery. Prevention of unexpected start-up.

· EN 1093-1:2008 : Safety of machinery. Evaluation of the emission of airborne hazardous substances. Selection of test methods.

· EN 61000-6-3:2007 : Electromagnetic compatibility (EMC). Generic standards. Emission standard for residential, commercial and light-industrial environments.

So sánh các thông số kỹ thuật cơ bản của lò đốt rác thải sinh hoạt NESTRO với QCVN 30:2010/BTNMT- Quy chuẩn kỹ thuật Quốc gia về khí thải lò đốt chất thải công nghiệp được thể hiện trong bảng 2.

2: So sánh các thông số kỹ thuật cơ bản của lò đốt rác thải sinh hoạt NESTRO với QCVN 30:2010/BTNMT

| Thông số | QCVN 30:2010/BTNMT | Lò đốt NESTRO |

| Nhiệt độ ở vùng đốt sơ cấp | >7000C | 800-1.1000C |

| Nhiệt độ ở vùng đốt thứ cấp | >1.0500C | 1.100-1.2000C |

| Thời gian lưu cháy khói tại vùng đốt thứ cấp | >2,0s | >=4,0s |

| Nhiệt độ vỏ lò tại vùng đốt sơ cấp | <=600C | <=400C |

| Nhiệt độ khói thải khi ra khỏi ống khói | <=2500C | <=1700C |

| Lượng oxi dư | >=6% | >=6% |

| An toàn điện, điện trở nối đất với các bộ phận có thể tiếp xúc trực tiếp với người | <=4Ω | <=4 Ω |

Hệ thống xử lý khói thải đảm bảo nồng độ các chất ô nhiễm trong khói thải đều đạt QCVN 30:2010/BTNMT.

So sánh các thông số khói thải của lò NESTRO với tiêu chuẩn hiện hành của EU và QCVN 30:2010/BTNMT được thể hiện trong bảng 3.

Bảng 3: So sánh các thông số kỹ thuật cơ bản của lò đốt NESTRO –HKRSA –FSK với QCVN 30:2010/BTNMT

| Thông số | Đơn vị | TC châu Âu | QCVN 30:2010/BTNMT | Lò NESTRO** |

| Bụi tổng | mg/Nm3* | 10 | 150 | <10 |

| HCl | mg/Nm3* | 10 | 50 | <10 |

| NH3 | mg/Nm3* | 5 | – | <5 |

| CO | mg/Nm3* | 50 | 300 | <50 |

| SO2 | mg/Nm3* | 50 | 300 | <50 |

| NOX | mg/Nm3* | 200 | 500 | <200 |

| Hg | µg/Nm3* | 30 | 550 | <30 |

| Tổng các bon | mg/Nm3 | 10 | – | <10 |

| HF | mg/Nm3* | 1 | <1 | |

| Cadimi | mg/Nm3* | 0,05 | 0,16 | <0,05 |

| Các loại kim loại nặng khác | mg/Nm3* | 0,5 | 2,0 | <0,5 |

| Dioxin, furan | ngTE/Nm3* | 0,1 | 0,6 | <0,1 |

/*Nm3 là một mét khối khí thải chuẩn, đo ở điều kiện nhiệt độ 250C và áp suất tuyệt đối 760mm Hg/

/**Số liệu đo đạc khi đốt rác thải sinh hoạt tại CHLB Đức/

- Mô tả chi tiết lò đốt rác thải sinh hoạt NESTRO-HKRSA-FSK

- Cấu hình và tiêu chuẩn kỹ thuật của lò đốt

- Năm sản xuất : 2011

- Thế hệ kỹ thuật : Bán tự động

- Chất lượng lò đốt : mới 100 %

- Chứng chỉ chất lượng : ISO 9001: 2008

- Chủng loại lò đốt : Lò đốt rác thải sinh hoạt

- Nguồn điện sử dụng : 3 pha 380 V (AC), 50 Hz

- Xuất xứ : CHLB Đức

- Lò đốt được thiết kế phù hợp với thành phần, tính chất rác thải sinh hoạt và có độ bền cao trong điều kiện khí hậu Việt Nam nóng, ẩm.

Bảng 4: Cấu hình cơ bản của lò đốt NESTRO-HKRSA-FSK

| STT | Tên hàng hóa | Số lượng |

| a) Lò đốt chất thải sinh hoạt NESTRO-HKRSA-FSK | 01 bộ | |

| b) Các thiết bị tiêu chuẩn đi kèm bao gồm: | ||

| 1 | Hệ thống cấp khí nén | 01 bộ |

| 2 | Vít tải | 01 bộ |

| 3 | Thùng đụng tro | 01 chiếc |

| 4 | Hệ thống xử lý khói thải | 01 bộ |

| 5 | Hệ thống trao đổi nhiệt tuần hoàn | 01 bộ |

| 6 | Đầu đốt điện và cấp khí cho lò đốt | 04 chiếc |

| 7 | Cyclon thu tro, bụi | 01 bộ |

| 8 | Quạt gió | 06 chiếc |

| 9 | Bộ phận phân phối định lượng | 01 bộ |

| 10 | Máy cắt nghiền | 01 chiếc |

| 11 | Quạt khói | 01 chiếc |

| 12 | Can nhiệt | 05 hiếc |

- Thông số kỹ thuật lò đốt rác thải sinh hoạt NESTRO-HKRSA-FSK

Loại lò đốt chất thải

Hãng sản xuất : NESTRO, CHLB Đức

Kiểu lò đốt : HKRSA-FSK

Công suất đốt : 30t-60t-80 t/ ngày

Thời gian vận hành : Liên tục, 24h/ ngày

Các loại chất thải đốt được : Rác thải sinh hoạt với độ ẩm<= 65,0%

Nhiệt độ đốt

Nhiệt độ trong lò trong quá trình đốt

Buồng đốt sơ cấp : 800 ~ 1.000 ºC

Buồng đốt thứ cấp : 1.100 ~ 1.200 ºC

Các thông số kỹ thuật của lò đốt và các thiết bị đi kèm

- Kiểu hình của lò đốt

| Thông số | Model | |||

| HKRSA-FSK 1300 | HKRSA-FSK 2000 | HKRSA-FSK 3500 | ||

| Công suất đốt (kg/h) | 1.250 | 2.500 | 3.330 | |

| Vật liệu chịu lửa bên trong buồng đốt | Khoáng chất đặc biệt, chịu được nhiệt độ cao 1.6500C liên tục | |||

| Thể tích nồi hơi (m3) | 5,00 | 10,50 | 16,50 | |

| Công suất nồi hơi (kW) | 1.300 | 2.400 | 3.500 | |

| Hiệu suất (%) | 90-92 | |||

| Áp suất tối đa (bar) | 6 | |||

| Áp suất vận hành (bar) | 4 | |||

| Nhiệt độ khói thải tối đa (0C) | 170 | |||

| Nhiệt độ khói thải trung bình (0C) | 130 | |||

| Áp suất yêu cầu trong buồng đốt (Pa) | 98-147 | |||

| Kích thước nồi hơi | Dài (mm) | 3.700 | 4.530 | 4.830 |

| Rộng (mm) | 1.722 | 2.340 | 2.700 | |

| Cao (mm) | 3.780 | 4.155 | 5.340 | |

| Khối lượng nồi hơi không có nước (kg) | 7.000 | 10.200 | 15.500 | |

| Khối lượng lò đốt (kg) | 5.500 | 8.000 | 13.000 | |

| Tổng khối lượng không tính nước (kg) | 12.500 | 18.200 | 28.500 | |

| Tổng khối lượng vận hành (kg) | 17.500 | 28.700 | 45.000 | |

| Công suất động cơ vận hành ghi thanh di động (kW) | 0,39 | 0,55 | ||

| Công suất vít tải (kW) | 1,50 | 2,20 | ||

| Công suất động cơ vận hành van xoay (kW) | 1,10 | |||

- Quạt gió cấp 1

| Thông số | Model | ||||

| HKRSA-FSK 1300 | HKRSA-FSK 2000 | HKRSA –FSK 3500 | |||

| Tốc độ quay (phút-1) | 580 | ||||

| Nguồn điện | AC 200V | ||||

| Công suất (kW) | 0,55 | 1,10 | 1,10 | ||

| Số lượng (chiếc) | 02 | 02 | 04 | ||

| Xuất xứ | CHLB Đức | ||||

- Đầu đốt điện sơ cấp

| Thông số | Model | |||

| HKRSA –FSK 1300 | HKRSA-FSK 2000 | HKRSA –FSK 3500 | ||

| Tiêu thụ điện(W/h) | 120-200 | |||

| Loại điều khiển | Tự động | |||

| Kích thước | Dài (mm) | 79,0 | ||

| Đường kính trong (mm) | 14,0 hoặc 18,0 | |||

| Nguồn điện | AC 230V | |||

| Số lượng (chiếc) | 04 | |||

| Xuất xứ | CHLB Đức | |||

Hình 11: Đầu đốt điện sơ cấp

- Đầu đốt thứ cấp (dùng dầu hoặc khí gas)

| Thông số | Model | ||

| HKRSA –FSK 1300 | HKRSA-FSK 2000 | HKRSA-FSK 3500 | |

| Tiêu thụ dầu DO (l/h) | 5,0 | 10,0 | 15,0 |

| Loại điều khiển | Tự động | ||

| Nguồn điện | AC 220V | ||

| Số lượng (chiếc) | 01 | ||

| Xuất xứ | CHLB Đức | ||

- Thiết bị thu hồi bụi (cyclon siêu tốc)

Chất liệu : SS400 được phủ nhôm

Xuất xứ : CHLB Đức

Hình 12: Cyclon siêu tốc thu tro, bụi và thiết bị lọc khói thải

- Thiết bị cảm ứng nhiệt độ

Số lượng : 01

Xuất xứ : CHLB Đức

- Thiết bị kiểm soát nhiệt độ (can nhiệt)

Kiểu can : K

Dải nhiệt độ đo : 200 ~ 1.650ºC

Số lượng : 05

Xuất xứ : CHLB Đức

Hình 13: Buồng đốt sơ cấp và vị trí của can nhiệt

- Hệ thống điều khiển lập trình tự động PLC

Loại : Loại bên ngoài (Bao gồm cả chuông báo và thiết bị hẹn giờ)

Kiểu : Siemens Simatic S5 hoặc S7

Số lượng: 01 bộ

Xuất xứ : CHLB Đức

Hình 14: Bảng điều khiển của hệ thống PLC Siemens Simatic S7

- Hệ thống xử lý khói thải

| Thông số | Model | |||

| HKRSA –FSK 1300 | HKRSA-FSK 2000 | HKRSA-FSK 3500 | ||

| Công suất quạt khói (kW)

| 11,0 | 18,5 | 22,0 | |

| Công suất xử lý khói thải (m³/h) | 5.200 | 9.600 | 11.000 | |

| Túi lọc khói | Loại | NA/T 1200 | ||

| Dài (mm) | 1.200 | |||

| Đường kính (mm) | 100 | |||

| Khối lượng riêng (g/m2) | 700 | |||

| Tốc độ thoát khói (l/min) | 120 | |||

| Số lượng thùng chứa bụi | 06 | |||

| Bề mặt lọc khói (m2) | 75,8 | |||

| Số lượng buồng lọc | 02 | |||

| Chiều dài (mm) | 3.200 | |||

| Khối lượng (kg) | 1.000 | |||

| Xuất xứ | CHLB Đức | |||

Hình 15: Hệ thống xử lý khói thải

- Hệ thống làm mát tuần hoàn

| Thông số | Model | |||

| HKRSA-FSK 1300 | HKRSA-FSK 2000 | HKRSA-FSK 3500 | ||

| Công suất làm mát (kW) | 1.213 | |||

| Nguồn điện yêu cầu | 400V – 3pha – 50Hz | |||

| Thể tích nước nóng (m3/ h) | 52,20 | |||

| Lượng nước bay hơi (m3/ h) | 1,74 | |||

| Công suất động cơ quạt trục (kW) | 7,50 | |||

| Lưu lượng không khí làm mát nước (m3/h) | 10.970 | |||

| Độ ồn (dB(A)) | 76 | |||

| Kính bảo vệ | 54 IP | |||

| Khối lượng (kg) | 1.405 | |||

| Tổng khối lượng vận hành (kg) | 5.100 | |||

| Kích thước | Dài (mm) | 2.800 | ||

| Rộng (mm) | 2.300 | |||

| Cao (mm) | 3.250 | |||

| Xuất xứ | CHLB Đức | |||

Hình 16: Hệ thống làm mát tuần hoàn

- Sơn bọc bên ngoài

Loại : Sơn chịu nhiệt

- Thùng đựng tro, xỉ

Số lượng : 01 chiếc

Thể tích : 1,0m3 ( có thể thay đổi theo yêu cầu)

Xuất xứ : CHLB Đức (Có thể mua sản phẩm tương ứng tại Việt Nam)

Hình 17: Thùng đựng tro, xỉ

- Bộ phận cung cấp định lượng

Thùng đựng hóa chất : 1.400×1.400×1.400 (mm)

Công suất hoạt động của vít tải : 0,75kW

Xuất xứ : CHLB Đức

- Máy nghiền cắt rác

| Thông số | Model | |||

| HKRSA-FSK 1300 | HKRSA-FSK 2000 | HKRSA –FSK 3500 | ||

| Công suất cắt, nghiền (m3/h) | 30-60 | |||

| Công suất điện tiêu thụ (kWh) | 50,5 | |||

| Số lượng lưỡi cắt, nghiền (chiếc) | 12 | |||

| Kích thước | Chiều rộng (mm) | 1.000 | ||

| Chiều cao (mm) | 930 | |||

| Xuất xứ | CHLB Đức | |||

Hình 18: Máy nghiền, cắt

- Các ưu điểm vượt trội của lò đốt rác thải sinh hoạt NESTRO-HKRSA-FSK so với các loại lò đốt rác thải sinh hoạt khác

- Ưu điểm thứ nhất: Lớp tường bên trong lò được làm từ khoáng chất đặc biệt chịu được nhiệt độ 1.6500C với chế độ hoạt động liên tục cùng với vỏ ngoài bằng thép chịu nhiệt nên nhiệt độ của vỏ ngoài lò ở vùng buồng đốt sơ cấp luôn nhỏ hơn 400C trong suốt quá trình vận hành, đảm bảo tuổi thọ lò từ 15-25 năm.

- Ưu điểm thứ hai: Lò đốt được trang bị hệ thống quạt gió, không khí được cung cấp liên tục, nhiệt độ buồng đốt sơ cấp cao (800-1.0000C), không những giúp cho rác thải được cháy hoàn toàn và nhanh chóng mà còn giúp tiết kiệm nhiên liệu do không phải sử dụng thêm dầu trong quá trình đốt cháy rác ở buồng đốt sơ cấp. Đây là ưu thế nổi trội của lò NESTRO HKRSA-FSK so với các loại lò đốt khác. Nhờ nhiệt độ đốt cao trong môi trường không khí cưỡng bức nên lò đốt rác thải sinh hoạt NESTRO HKRSA-FSK hầu như không phát sinh ra khói mầu đen và mùi khó chịu.

- Ưu điểm thứ ba: Lò đốt được trang bị dàn ghi thanh di động chuyển dịch rác, tạo điều kiện sấy khô rác có độ ẩm cao trước khi đốt vì vậy lò có thể đốt cháy được rác thải sinh hoạt với độ ẩm cao (65%).

- Ưu điểm thứ tư: Lò đốt có hệ thống 04 ngòi đốt điện tại buồng sơ cấp và đầu đốt hỗ trợ (burner) ở buồng đốt thứ cấp. Ngòi đốt tại buồng đốt sơ cấp có tác dụng châm lửa để rác dễ cháy ban đầu, đầu đốt hỗ trợ (secondary burner) dùng dầu diesel hoặc khí gas có tác dụng cung cấp nhiệt và duy trì nhiệt độ ở mức ổn định 1.2000C được đặt tại buồng đốt thứ cấp đảm bảo khử đioxin/ furan và các khí độc khác.

- Ưu điểm thứ năm: Do hệ thống quạt gió sơ cấp được kết nối và điều khiển bằng hệ thống biến tần, hệ thống PLC nên lượng oxy được cấp vào buồng đốt sơ cấp đảm bảo nhu cầu của từng giai đoạn của chu kỳ cháy, lượng oxy dư thừa rất ít, thất thoát nhiệt là tối thiểu nên hiệu suất đốt của lò rất cao, thời gian đốt cháy nhanh.

- Ưu điểm thứ sáu: Lò đốt được trang bị thiết bị xử lý khói thải tính năng cao cấu tạo bởi các màng lọc đặc biệt kiểu túi có tác dụng lọc khói thải trước khi thải ra môi trường không khí xung quanh. Khí thải ra môi trường đạt các chỉ tiêu quy định tại QCVN 30:2010/BTNMT.

- Ưu điểm thứ bẩy: Không gây ô nhiễm cục bộ và ô nhiễm thứ cấp, ít tro, xỉ (khoảng 6%)

- Ưu điểm thứ tám: Lò nhỏ gọn, trọng lượng không lớn, các thiết bị được chế tạo đồng bộ, tự động và có thiết kế tổ hợp thuận tiện cho việc vận chuyển, lắp đặt, chiếm ít diện tích.

- Ưu điểm thứ chín: Tiêu thụ nhiên liệu rất thấp, múc tiêu thụ nhiên liệu của đầu đốt thứ cấp ( secondary burner) rất thấp :

– Model HKRSA-FSK 1300, công suất đốt 1.250 kg/h : 5 lít dầu /h;

– Model HKRSA-FSK 2000, công suất đốt 2.500 kg/h : 10,0 lít dầu /h;

– Model HKRSA-FSK 3500, công suất đốt 3.330 kg/h : 15,0 lít dầu /h.

- Ưu điểm thứ mười: Tiêu thụ điện năng thấp:

– Model HKRSA-FSK 1300, công suất đốt 1.250 kg/h : 11,0 kW/h;

– Model HKRSA-FSK 2000, công suất đốt 2.500 kg/h : 12,0 kW /h.

– Model HKRSA-FSK 2000, công suất đốt 3.330 kg/h : 14,0 kW /h.

- Ưu điểm thứ mười một: Xử lý triệt để các hơi, khí độc hại, đặc biệt ưu điểm nổi trội của công nghệ này là xử lý được điôxin/furan và các khí độc hại khác có trong khói thải như HF, HCl… Điôxin/furan được tạo thành ở nhiệt độ 300 – 6000C và bị phân hủy ở nhiệt độ >1.100o Lò đốt NESTRO hoạt động theo cơ chế làm nguội khói thải từ 1.2000C xuống 140-1700C trong thời gian rất ngắn, ngăn cản được quá trình tái tạo điôxin/furan. Hóa chất Ca(OH)2 khử các chất độc hại như HF và HCl và CO2, SO2 (nếu có) trong khói thải. Đặc biệt Ca(OH)2 ở dạng bột khô khi xử lý khói thải sẽ không tạo ra nước trong hệ thống xử lý.

- Ưu điểm thứ mười hai: Lò đốt, bộ phận điều khiển và các thiết bị kèm theo được chế tạo đồng bộ từ các loại nguyên, vật liệu có độ bền rất cao, được nhiệt đới hóa, có khả năng chống han gỉ, ăn mòn trong môi trường làm việc không thuận lợi, phù hợp với cả những vùng có điều kiện khí hậu khắc nghiệt như các vùng núi và hải đảo của Việt Nam.

- Ưu điểm thứ mười ba: Chi phí vận hành thấp hơn rất nhiều so với các loại lò đốt cùng công suất khác, rất phù hợp với điều kiện kinh tế, xã hội của nước ta.

- Ưu điểm thứ mười bốn: Trong tương lai, có thể tận dụng nguồn nhiệt rất lớn do lò hơi sinh ra để nâng cao hiệu quả kinh tế và tính khả thi của các dự án:

– Nghiên cứu lắp đặt thiết bị sấy rác, làm giảm độ ẩm của rác trước khi đưa vào lò đốt để giảm chi phí vận hành;

– Phát điện;

– Sản xuất nước nóng phục vụ sinh hoạt và sản xuất.